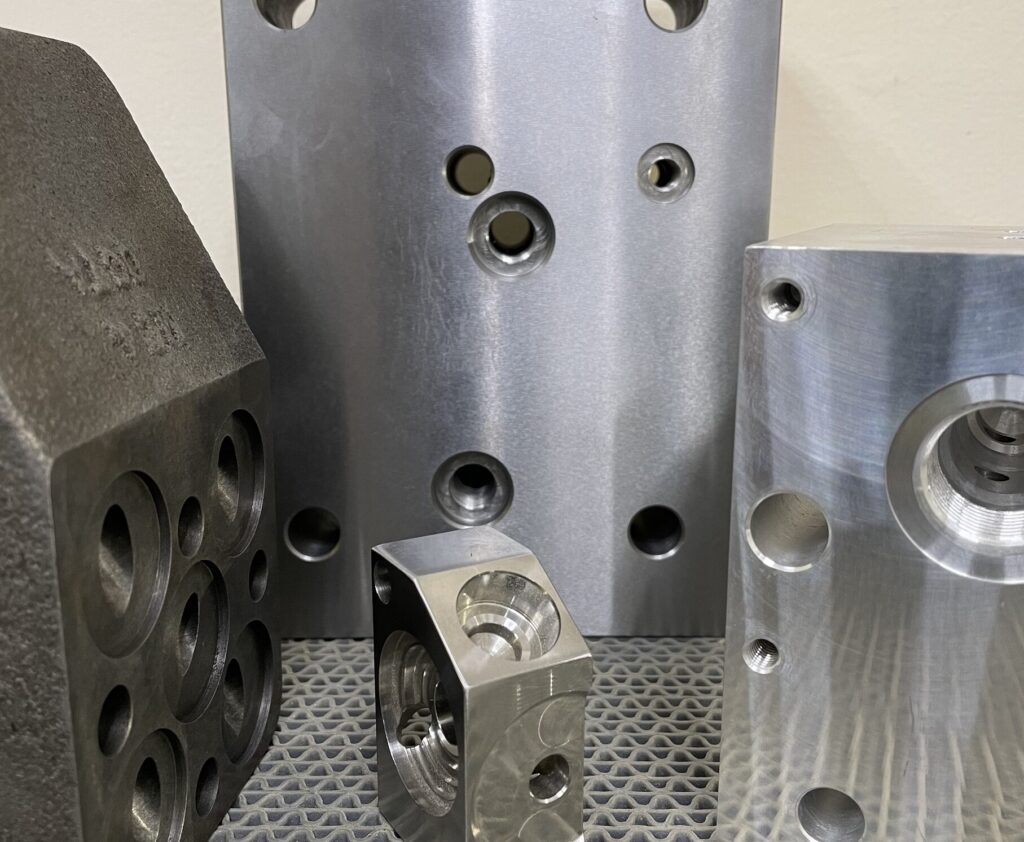

Qual è la somiglianza tra i collettori visti in questa immagine?

È stato creato un team guidato da un esperto di metodi di finitura non convenzionali

Con un background nella lavorazione di precisione nei settori aerospaziale e automobilistico, Sirdeshpande ha parlato del suo percorso dall’automotive all’aerospaziale, evidenziando il ruolo centrale della tecnologia ECM. (more…)

Tra i metodi di sbavatura più efficaci, due processi non convenzionali – la lavorazione elettrochimica (ECM) e la sbavatura termica (TEM) – sono soluzioni chiave per la sbavatura moderna.

Tuttavia, queste soluzioni chiave richiedono tecnici qualificati che devono essere formati da veri esperti, come quelli di Extrude Hone.

Questo articolo esplora le sfide della produzione di armi da fuoco e sottolinea l’importanza cruciale della rigatura per ottenere la migliore finitura possibile.

Questo viaggio è tipico di ciò che molti clienti sperimentano quando iniziano con i servizi di contract shop di Extrude Hone prima di acquistare una macchina per proseguire la produzione interna.