OMTEC 2025: l’evento ortopedico imperdibile per l’innovazione e la performance

Venite a trovarci allo Stand 759 – Padiglione G per saperne di più sulle nostre soluzioni di lavorazione e trattamento superficiale.

Le soluzioni di Extrude Hone per il settore aerospaziale al Salone Internazionale dell’Aeronautica di Parigi 2025

3 nuove macchine TEM di Extrude Hone per Hengli Hydraulic Co.

SOLUZIONI DI FINITURA AUTOMATIZZATE DA EXTRUDE HONE AL TIMTOS 2025

Incontrate gli esperti di Extrude Hone al Taipei Nangang Exhibition Center, Hall 1 (TaiNEX 1) Metal Cutting Machine Tools, stand Yamazen M0520.

Scoprirete soluzioni di lavorazione e tecniche di finitura di altissimo livello. Extrude Hone presenterà le lavorazioni termiche, elettrochimiche e di flusso abrasivo, portando a Tapei una finitura eccezionale.

SOLUZIONI DI FINITURA AUTOMATIZZATE DA EXTRUDE HONE A MECSPE 2025

Visitando lo stand di Extrude Hone, potrete esplorare tecniche di sbavatura di altissimo livello, tra cui la lavorazione termica, elettrochimica e a flusso abrasivo, che offrono capacità di sbavatura eccezionali.

IWA 2025: SOLUZIONI DI RIGATURA E SBAVATURA ECM DA PARTE DI EXTRUDE HONE

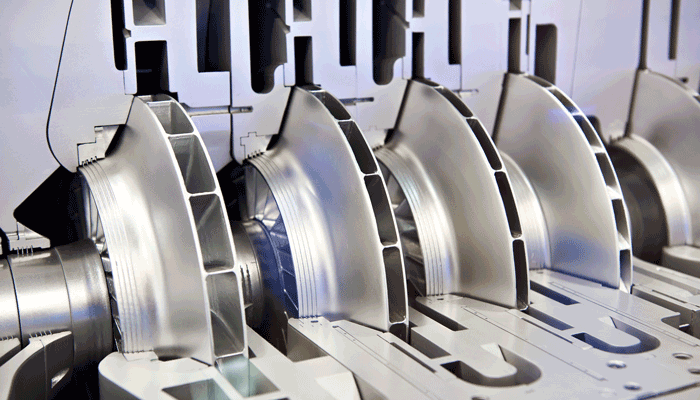

BESCAST Microfusione di precisione Perché il contributo di Extrude Hone vale la pena.

L’amministratore delegato Dave Palivec risponderà alle nostre domande, in particolare sulle giranti dei compressori e sui vantaggi della lavorazione a flusso abrasivo nell’industria petrolifera.

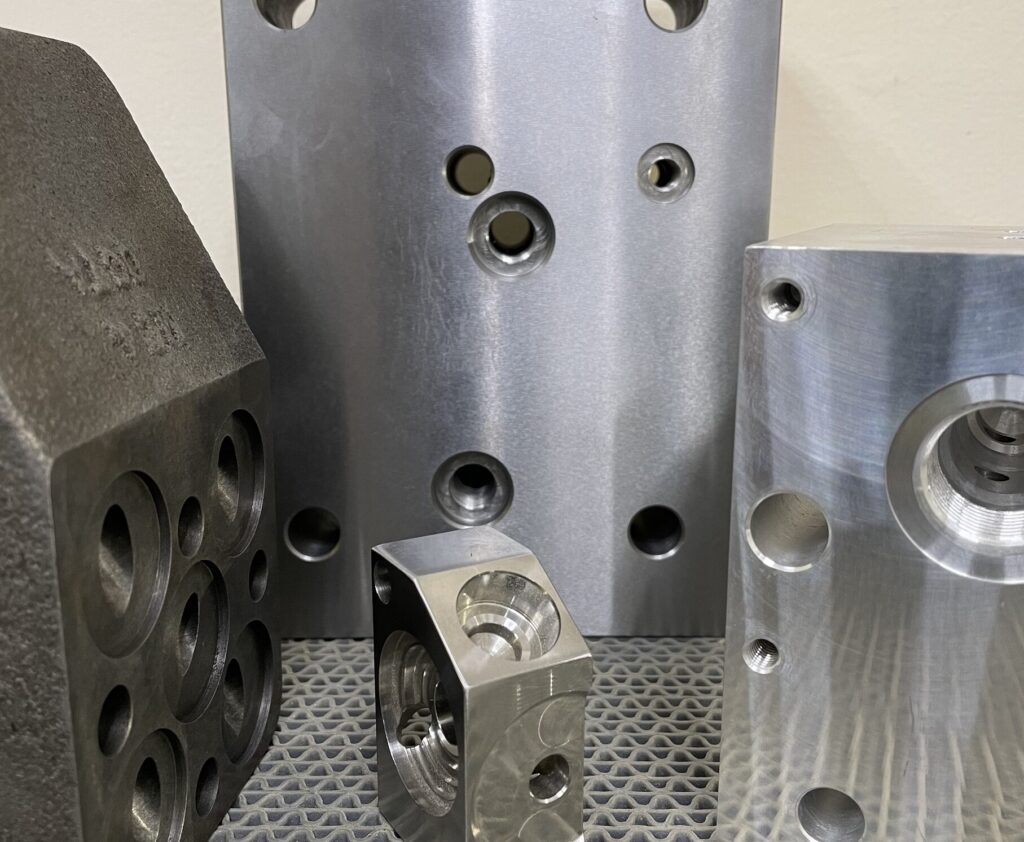

Sbavatura termica del collettore

Qual è la somiglianza tra i collettori visti in questa immagine?