La finitura superficiale della matrice di estrusione è davvero importante.

Non è ovvio?

Grazie a Debnath Goswami, amministratore delegato di Extrude Hone India, scopriamo perché.

Stampi, che si tratti di estrusione, trafilatura, forgiatura o persino pressatura per compresse, la finitura superficiale è importante. Non solo dal punto di vista della qualità dell’output, è importante anche dal punto di vista della produttività.

Uno stampo ben rifinito può produrre di più, in meno tempo e durare più a lungo prima della successiva rifinitura. Inoltre, una migliore finitura superficiale significa meno probabilità che il materiale aderisca ad essa, garantendo una perfetta qualità di stampa.

Come finiamo le matrici?

Buona domanda.

Che sia nuovo o usato, il ricondizionamento di uno stampo è un aspetto importante della produzione.

Dato il progresso della scienza dei materiali, gli stampi di oggi sono più difficili. In aggiunta alle sfide, alcuni degli stampi sono molto intricati con forme complesse e passaggi stretti.

Tutto ciò rende il processo di finitura più impegnativo e spesso più dispendioso in termini di tempo.

Lavorazine a flusso di pasta abrasiva

Nel caso in cui il tuo attuale processo di finitura non tenga il passo con le tue esigenze di qualità e produttività, dipende dalle capacità umane e richiede tempo, è tempo di pensare all’AFM.

Il processo AFM (popolarmente noto come Extrude Honing), utilizza un mezzo abrasivo per la lucidatura degli stampi. Il mezzo viene applicato ad alta pressione per modificare le caratteristiche superficiali di un componente lavorato.

AFM gode della fiducia dei leader del settore da oltre sei decenni. Dall’acciaio temprato al carburo, la capacità di AFM di rifinire uno stampo ha superato le prove del tempo.

Caso studio di vita reale

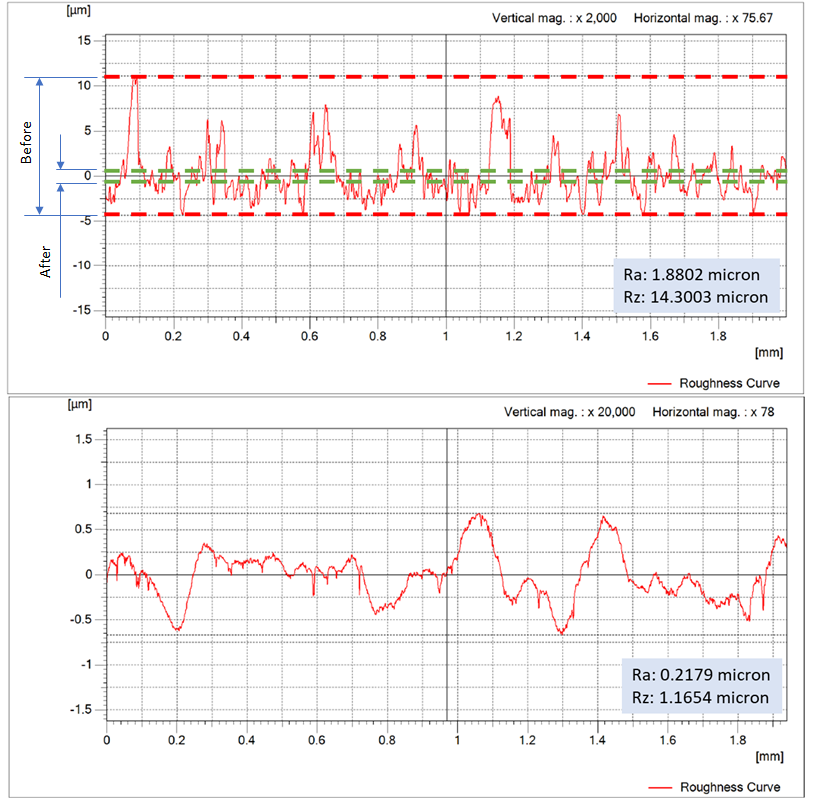

Componente: matrice per trafilatura

Dimensioni dell’apertura: 5 mm x 1,5 mm

Materiale di costruzione: Carburo

Processo di produzione: elettroerosione

Processo di finitura: AFM

Tempo di finitura: 15 minuti

Miglioramento della finitura:

Ra – Da 1,9 a 0,2 micron

Rz – Da 14,3 a 1,2 micron

Vuoi saperne di più, controlla la nostra pagina web dedicata alla lavorazione a flusso abrasivo: