Oggi ci concentriamo su uno dei nostri fantastici clienti, BESCAST, un’azienda con sede a Willoughby, Ohio, USA.

L’amministratore delegato Dave Palivec risponderà alle nostre domande, in particolare sulle giranti dei compressori e sui vantaggi della lavorazione a flusso abrasivo nell’industria petrolifera.

Chi è Bescast?

Bescast è stata fondata nel 1945 ed è cresciuta fino a diventare un’azienda all’avanguardia, di 7500 metri quadrati, che opera nel settore della microfusione di precisione, una delle più avanzate al mondo.

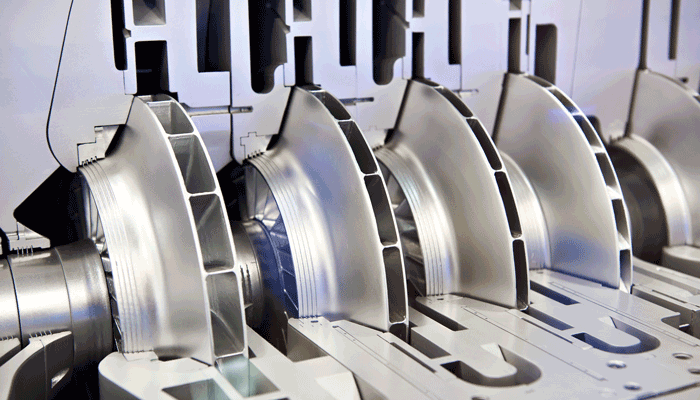

Bescast è specializzata in configurazioni di profili aerodinamici fusi, con particolare attenzione ai componenti per motori e compressori di turbine a gas. Gli esempi includono :

- ruote di compressori fuse integralmente,

- ruote di turbine,

- ugelli di turbina,

- giranti di pompe di carburante,

- giranti di compressori a gas rivestite,

- e turbine di combustione.

Come detto, nel prosieguo dell’articolo e dell’intervistaci concentreremo sulle giranti per compressori delle turbine a gas. Queste giranti sono comunemente utilizzate nei compressori associati a una turbina a gas terrestre.

Aspettate un attimo prima di immergervi nell’intervista con Dave Palivec. Prima di farlo, possiamo spendere qualche parola sulla microfusione di precisione, una tecnica di alto livello.

Che cos’è la microfusione di precisione?

Avete bisogno di pezzi dal design complesso con pareti sottili?

La vostra applicazione richiede una fusione precisa con tolleranze estremamente ristrette?

Può essere difficile produrre componenti di questo tipo, ma il processo di microfusione può essere la risposta per molte applicazioni difficili.

La microfusione produce pezzi con tolleranze strette, eccellente finitura superficiale e geometrie complesse.

Questo processo prevede:

- Produrre uno stampo di microfusione sulla base di un modello master che corrisponde al prodotto finale, tenendo conto del ritiro.

- Creare un modello in cera del pezzo per replicare il prodotto.

- Assemblare i modelli in cera, collegandoli alla materozza per creare un albero che permetta al metallo fuso di fluire in ogni parte del componente fuso.

- Rivestire la cera con un materiale ceramico refrattario per creare il guscio.

- Fondere il guscio di cera per lasciare uno stampo cavo che corrisponda alla forma dei componenti desiderati.

- Versare il metallo fuso nello stampo dopo aver riscaldato il guscio.

- Raffreddare il guscio per ottenere la solidificazione.

- Rimuovere il rivestimento ceramico.

- Rifinitura del pezzo. Il miglioramento della superficie comprende il fissaggio dei difetti della superficie, il miglioramento della rugosità della superficie, l’applicazione di un trattamento termico e piccole lavorazioni.

Intervista a Dave Palivec, CEO di Bescast.

Bruno Boutantin Extrude Hone: Dave, ci racconti una breve presentazione di lei.

Dave Palivec: Sono il Presidente/Amministratore Delegato di Bescast, Inc. Faccio parte dell’azienda dal settembre del 2021 e, prima di allora, ho lavorato nel settore manifatturiero dal 1989. La maggior parte del mio tempo l’ho trascorsa in fonderia, iniziando con la pressofusione ad alta pressione e più recentemente (2015 – oggi) con la colata a iniezione.

BB : Oggi abbiamo deciso di concentrarci sulle giranti dei compressori. Questi componenti critici sono combinati in più stadi, fino a 10, in compressori che devono garantire un’elevata efficienza. Quanto è impegnativo produrre queste giranti?

DP: Una delle sfide principali nella produzione di questi tipi di componenti per applicazioni critiche è la presenza di materiale estraneo (frammenti di ceramica che vengono sospesi nel metallo fuso durante il processo di colata.

Dave Palivec, CEO di Bescast

Questi frammenti non sono ammessi dai requisiti del cliente, quindi devono essere rettificati e saldati per la riparazione. Spesso questi frammenti si trovano appena sotto la superficie “come colata” e non sono facilmente individuabili senza sottoporre i pezzi a controlli non distruttivi (NDT).

I difetti latenti (sotto la superficie) possono essere difficili da individuare e spesso richiedono un’eccessiva asportazione di materiale tramite una smerigliatrice per stampi.

L’uso del processo di lavorazione a flusso abrasivo (AFM) Extrude Hone ci consente di accelerare la scoperta di questi piccoli difetti, in modo da poter iniziare prima il processo di riparazione della saldatura, con conseguente miglioramento della velocità dei pezzi nell’impianto.

BB: Perché il miglioramento della superficie della girante è fondamentale?

DP: La consistenza del pezzo è fondamentale per l’applicazione, quindi il processo deve essere molto controllato e ripetibile. Questi prodotti devono soddisfare requisiti critici di portata e pressione, quindi è necessario che i volumi di passaggio siano costanti.

BB: Perché il miglioramento manuale della superficie non è la soluzione perfetta?

DP: Leliminazione manuale dei difetti può richiedere molto tempo e consente un elevato grado di variazione in base all’esperienza dell’operatore. Lavorazione a flusso abrasivo consente un processo molto controllato e ripetibile, in modo da ridurre al minimo i tempi di contatto con il prodotto.

BB: Quali alternative di finitura manuale avete esaminato prima di scegliere la lavorazione a flusso abrasivo?

DP: Abbiamo sperimentato apparecchiature vibranti abrasive, vari tipi di frese e attrezzature, che non possono sostituire la qualità e la ripetibilità che otteniamo con Extrude-Hone.

BB: Come siete venuti a conoscenza di Extrude Hone? Quanto è stato facile entrare in contatto con noi?

DP: Sono un appassionato di sport motoristici e conoscevo questo processo in quanto viene utilizzato nei passaggi delle testate dei cilindri, nelle pompe a getto a flusso assiale per le moto d’acqua e in varie altre applicazioni.

BB: Com’è la sua esperienza complessiva con Extrude Hone?

DP: Extrude-Hone si è dimostrata un ottimo partner per Bescast. Sono stati molto puntuali nel loro lavoro durante la fase di avvio e hanno mantenuto questo senso di urgenza per tutta la durata del nostro rapporto.

Sono molto reattivie hanno dedicato molto tempo a lavorare con i membri del nostro team di progettazione per ottimizzare l’uso dell’AFM per i prodotti dei nostri clienti.

BB: Quali altri componenti di microfusione potrebbero essere un buon candidato per l’AFM, dato che producete pezzi diversi?

DP: Continuiamo a cercare applicazioni che ci permettano di trarre vantaggio dal processo AFM. Produciamo molte famiglie di prodotti diversi per i sistemi di alimentazione dei motori a turbina, quindi siamo ottimisti sulla possibilità di sfruttare questa tecnologia in futuro.

BB: Come si prospetta il futuro di Bescast in questi giorni? Ha qualche idea in più da condividere?

DP: Bescast sta registrando una crescita record negli ultimi due anni e prevediamo un anno sostanzialmente migliore nel 2025, quindi siamo molto felici di avere un partner come Extrude-Hone che è disposto a fare tutto il necessario per aiutarci a sostenere il futuro.

BB: Grazie, Dave, per averci dedicato il tuo tempo e per averci fatto conoscere questa grande intuizione sulla microfusione di precisione per le giranti dei compressori.

Per saperne di più sulla finitura delle ruote chiuse o contattateci.

Intervistatore :

Bruno Boutantin

Direttore marketing Gruppo Extrude Hone