Il viaggio ispiratore di Siddhartha Sirdeshpande nella lavorazione elettrochimica (ECM).

Siddhartha Sirdeshpande, un esperto leader operativo, ha condiviso le intuizioni della sua vasta carriera in vari settori, concentrandosi sulle sue esperienze con la tecnologia dilavorazione elettrochimica (ECM).

Con un background nella lavorazione di precisione nei settori aerospaziale e automobilistico, Sirdeshpande ha parlato del suo percorso dall’automotive all’aerospaziale, evidenziando il ruolo centrale della tecnologia ECM.

Guardate qui’intervista completa , realizzata da Bruno Boutantin, direttore dello sviluppo del mercato e degli affari del gruppo Extrude Hone.

Il background e l’esperienza di Siddhartha Sirdeshpande in ECM

Siddhartha Sirdeshpande :

- Esperienza: Quasi 28 anni in settori quali l’idraulica, la produzione di acciaio, la fabbricazione di materiali pesanti e l’estrusione di fili e cavi.

- Ruoli: Vicepresidente di Adani Defence and Aerospace, Direttore operativo presso Maini Precision Products, Thermocables, RSB Transmissions; Direttore generale presso UT Limited.

- Focus: Produzione di parti di precisione secondo le specifiche del cliente, in particolare nel settore aerospaziale e automobilistico.

Informazioni sulla tecnologia ECM nel settore automobilistico

Sfide dell’ECM di Siddhartha Sirdeshpande sono iniziate con le pompe a iniezione diretta di benzina (GDI) nell’industria automobilistica.

Produrre pezzi complessi con tolleranze strette e garantire la sicurezza eliminando bave e spigoli vivi in ambienti ad alta pressione era una vera sfida, quindi l’adozione della tecnologia ECM per ottenere precisione e coerenza è stata una buona scelta.

Ma le pompe GDI (corpo forgiato in acciaio inossidabile con requisiti di lavorazione complessi, fondamentali per gestire una pressione del carburante di 400-600 bar senza sbavature) hanno consentito una sbavatura precisa e una qualità costante, riducendo i rischi per la sicurezza.

“All ‘inizio, quando c’era la versione inferiore, quella da 100 bar, utilizzavo molte macchine di produzione indiana. Uno dei problemi che ho riscontrato è che l’acciaio inossidabile con il cromo forma cromati, che diventano pericolosi.

Quindi, aspettavo con ansia lo sviluppo della sesta generazione. La nuova generazione di GDI a 600 bar di pressione per Mazda, fondamentalmente attraverso Marelli, ma il cliente finale era Mazda Japan. Essendo l’unico produttore di quell’oggetto, il mantenimento di un raggio specifico agli incroci era un requisito fondamentale.

Le intersezioni non sono accessibili dall’esterno e dobbiamo mantenere un raggio specifico. Questo era un aspetto critico. Quindi, mi sono imbattuto nella soluzione di Extrude Hone. Ho preso una macchina per questo scopo, che è servita allo scopo. In seguito ho sviluppato tutte le altre GDI sulla stessa macchina Extrude Hone.

In pratica, questo ha fornito la soluzione tecnica per ottenere i pezzi giusti al primo tentativo e in modo costante. Inizialmente ho dovuto affrontare alcuni problemi legati all’approvvigionamento degli utensili e alla gestione dell’inventario.

Ma in quell’ambito team di Extrude Hone India mi ha supportato e ci ha detto: “Ok, in base alle vostre esigenze, possiamo trasportare una parte dell’inventario degli utensili in modo che non dobbiate portarlo voi”.

Il tempo di consegna può essere ridotto o qualcosa del genere. Allora potevo gestire questa cosa. Quindi, dipendevo ancora da Extrude Hone per la parte degli utensili di queste macchine.

Ma poi, quando ho trovato un’applicazione simile nel settore aerospaziale, per la quale potevo fare ECM, l’industria aerospaziale non usava Extrude Hone”.

La spinta aerospaziale di ECM

Sirdeshpande ha spinto per l’adozione dell’ECM nel settore aerospaziale, sottolineando i miglioramenti in termini di efficienza e qualità.

Caso di studio: Aerospace

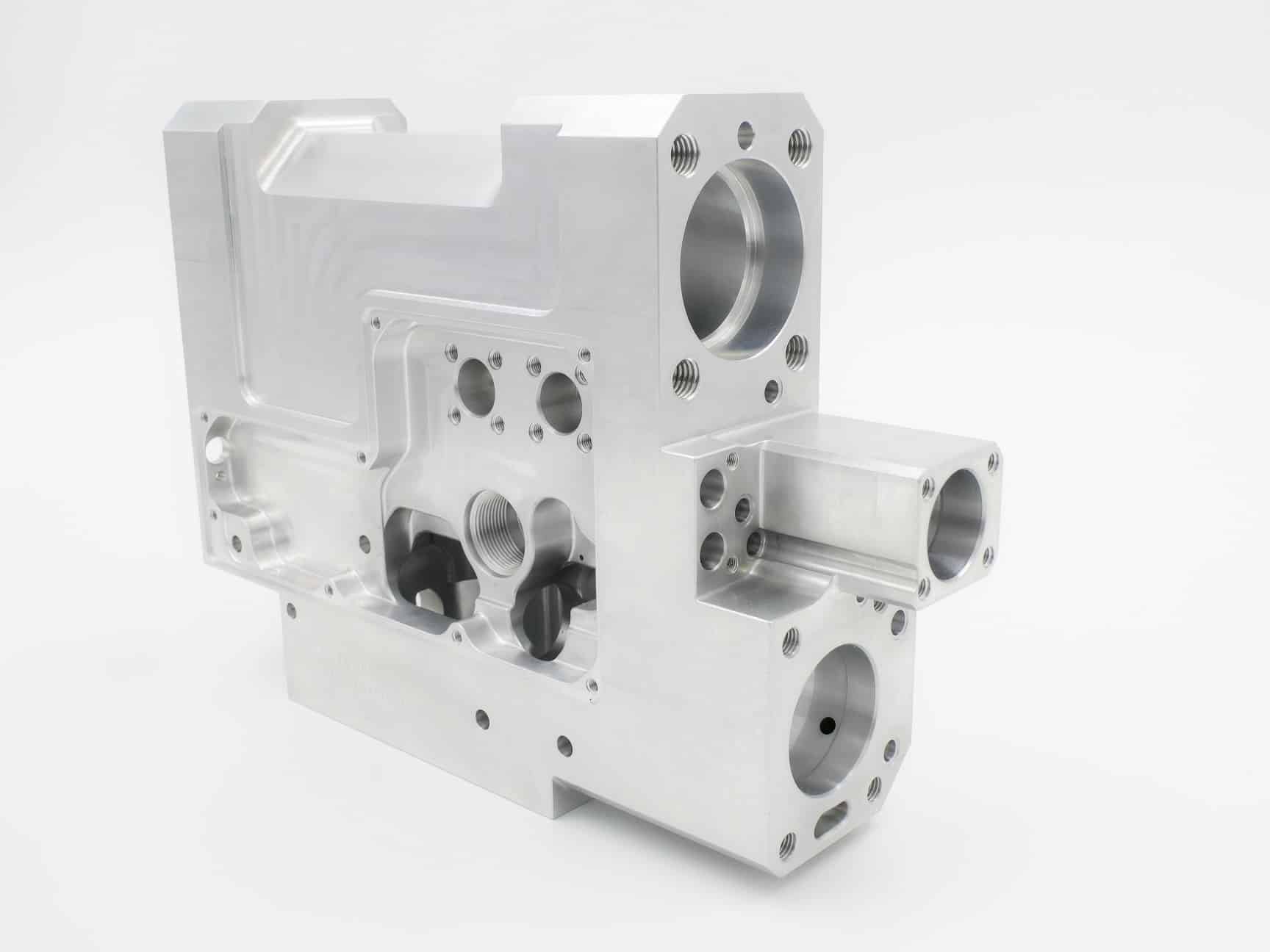

Progetto: sviluppo di processi ECM per collettori in alluminio nel settore aerospaziale.

Vantaggi dell’ECM:

- Risultati: riduzione significativa dei tempi di sbavatura (da 4,5 ore a 2,5 minuti per componente), miglioramento della qualità.

- Coerenza: ha sottolineato il vantaggio dell’ECM nel mantenere una qualità costante.

- Raccomandazione: ha suggerito di promuovere l’ECM dal lato OEM per facilitare l’adozione da parte dei produttori di componenti.

“Quindi, una volta completato lo sviluppo, Safran potrebbe approvare. Forse per la produzione di componenti dell’industria aerospaziale, questo sarebbe il primo processo di abbandono della sbavatura manuale per introdurre il processo di sbavatura ECM. Quindi, ci sono dei vantaggi in questa cosa.

Si può risparmiare molta manodopera e molto tempo, perché attualmente, per i collettori in alluminio del settore aerospaziale, spendevo quasi quattro ore e mezza per componente per la sbavatura, anche con un tutor esperto. Ma se si tratta con Extrude Hone, l’attività sarà al massimo di due minuti e mezzo.

Questo sarà un cambiamento enorme. Inoltre, l’attività dell’operatore sarà completamente riqualificata. Questo aiuterà perché sarà più controllato dal processo e dallo strumento. È in questo ambito che ho pensato che Extrude Hone avesse la soluzione giusta. E questa è la strada da seguire”

Riferimento Dassault nell’utilizzo dell’ECM per i componenti aerospaziali

Bruno Boutantin :

“Ora loro (Dassault Aviation) hanno questa macchina fantastica, una macchina a tre stazioni/tre utensili che lavora pezzi piuttosto complessi con più di 300 posizioni da lavorare. E sbavano, raggiano e lucidano, tutto simultaneamente”.

“Quando si fanno queste cose manualmente, non si è mai sicuri della qualità, soprattutto se si considerano le tolleranze. Inoltre, se lo si fa a mano è necessario un controllo al 100%, mentre se si usa una macchina, si può fare affidamento su di essa”

L’esperienza di Siddhartha Sirdeshpande con Extrude Hone

Sul mercato indiano esistono alternative ECM più economiche. Allora perché scegliere le macchine di Extrude Hone?

Prestazioni delle macchine ECM di Extrude Hone

“In India sono disponibili molte altre macchine ECM che costano, direi, circa il 20% del costo delle vostre macchine, giusto?

E la qualità di queste macchine, se devo dire, forse per quanto riguarda la sicurezza, è più compromessa in alcune aree. Tuttavia, la qualità, quando si hanno tolleranze specifiche sulla sbavatura, diventa più complicato per gli altri produttori intervenire”.

“Tuttavia, nella maggior parte dei casi, otto su dieci richiedono solo la semplice sbavatura. Non viene richiesta alcuna dimensione specifica per la sbavatura. Dovrebbe trattarsi di un foro pulito e netto in cui non dovrebbe esserci alcun lavoro staccabile. Quindi, in questo senso, anche le altre macchine possono soddisfare questo requisito in termini di qualità.

Ora, solo in due casi su 10, quando ci sono esigenze specifiche e complesse, ho bisogno di formare un raggio specifico.

In questo caso, non sono riuscito a trovare una soluzione al momento, ma ci sono molte persone, in molti modi ho presentato questa macchina a un grande OEM per cui lavoravo, e ci sono due o tre altri produttori che sono venuti a discutere con me del fatto che anche noi abbiamo le macchine e ci sono, persone che vengono ogni, ogni anno”.

“Quindi, quando ho iniziato, erano solo due. Ora credo che in India ci siano cinque o sei produttori di macchine ECM. Quindi, non sto dicendo come sia tecnicamente rispetto a questa macchina. Dal punto di vista dell’utente, vedo che c’è la possibilità che, in assenza di requisiti di disegno complessi, la gente tenda a rivolgersi ad altri”.

Questa è un’area. Per questo motivo, è necessario un approccio duro da parte degli OEM, in particolare nel settore aerospaziale, dove i requisiti sono complessi. Quindi, la capacità di Extrude Hone di gestire requisiti complessi sarà la soluzione”.

Supporto alla squadra indiana di Extrude Hone

“(…) Il signor Debnath e il suo team si recano anche presso i clienti, quindi per qualsiasi assistenza tecnica il loro team e il vostro team possono collaborare.

Naturalmente, se siete a Bangalore, è facile. È facile anche dal punto di vista logistico. Quindi, considero Extrude Hone India come uno dei miei bracci estesi. Quindi, per me non è un problema ottenere la formazione.

Abbiamo risolto il problema tecnico specifico. In seguito, ho dovuto sviluppare quattro varianti di pompe a iniezione diretta di benzina e abbiamo sviluppato le attrezzature per le stesse macchine. Quindi, anche le attrezzature provengono dal team indiano, il vostro team indiano. Quindi, ricevo un buon supporto da loro. Non è affatto un problema. Ho un buon rapporto con Debnath”.

Ringraziamo Siddhartha Sirdeshpande per aver condiviso la sua solida esperienza nel settore con questo articolo sull’adozione della tecnologia ECM. Noi di Extrude Hone non vediamo l’ora di continuare a sostenere i leader dell’industria indiana.

Intervistatore :

Bruno Boutantin

Direttore marketing Gruppo Extrude Hone