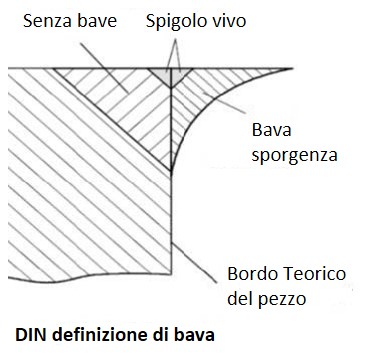

La sbavatura è un processo di finitura che rimuove il materiale indesiderato rimasto dopo le operazioni di lavorazione, taglio, formatura o produzione additiva.

Queste piccole imperfezioni, note come bave, possono sembrare insignificanti, ma possono compromettere sia le prestazioni che la sicurezza di un pezzo. Processi di sbavatura efficaci non solo migliorano la finitura superficiale e la precisione dimensionale, ma aiutano anche a prevenire lesioni, ridurre i danni al prodotto e prolungare la durata dei componenti.

Dalle turbine aerospaziali ai sistemi di alimentazione automobilistici, dagli strumenti chirurgici ai componenti lavorati con macchine CNC ad alta precisione, la sbavatura è un passo fondamentale per garantire la qualità e l’affidabilità dei prodotti.

Che si tratti di soddisfare rigorose specifiche industriali o semplicemente di garantire il corretto funzionamento di parti metalliche, raccordi in acciaio inossidabile e collettori, la sbavatura svolge un ruolo centrale nei processi di produzione in cui la precisione è fondamentale.

Anche la sbavatura più piccola può avere un impatto significativo. Se non trattate, le sbavature causano problemi che compromettono la funzionalità, la sicurezza, le prestazioni e la conformità.

Problemi funzionali

-

Cattivo assemblaggio e interferenza tra i componenti.

-

Blocchi nei canali dei fluidi o dei gas.

-

Perdite nei sistemi idraulici, pneumatici o di alimentazione.

Problemi di sicurezza

-

Spigoli vivi che comportano rischi di lesioni per gli operatori o gli utenti finali.

-

Possibilità che le bave si stacchino, causando contaminazione in sistemi critici (ad es. dispositivi medici, aerospaziale).

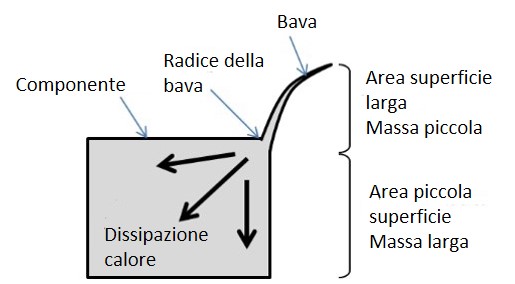

Problemi di prestazione

- Punti di concentrazione delle sollecitazioni che riducono la resistenza alla fatica.

- Punti di inizio di crepe, usura o corrosione.

- Aumento dell’attrito o usura irregolare delle parti mobili.

Conformità agli standard industriali

Settori quali quello aerospaziale, automobilistico e delle tecnologie mediche impongono requisiti di finitura molto severi. Il rispetto di tali standard spesso comporta la necessità di dimostrare che tutte le bave, visibili o nascoste, siano state efficacemente rimosse.

Oltre ai requisiti tecnici e funzionali della progettazione relativi alla rimozione delle bave, occorre considerare anche l’aspetto economico.

Il costo è un aspetto critico della produzione e la sbavatura è spesso un ripensamento, il che è dannoso. È interessante determinare i requisiti di finitura e sbavatura al momento della definizione del processo di produzione.

La strategia di lavorazione influenzerà la presenza, le dimensioni e l’orientamento delle sbavature. Questi parametri servono come criteri di ingresso per determinare quale processo di sbavatura è adeguato e quanto costerà.

Infine, anche la manodopera è un fattore determinante. Disponete di una forza lavoro qualificata? Potete aumentare facilmente e rapidamente la produzione?

Se questo rappresenta un collo di bottiglia, un rischio o se l’impatto sui costi diventa un ostacolo, è il momento di abbandonare le operazioni manuali e prendere in considerazione l’uso di macchine e automazione per ottimizzare il processo.